11月2日に、愛媛県内の鎌倉投信の投資先企業を訪問する「いい会社訪問」に参加しました。遠方のツアーは初です。

今回は、今治に拠点を置く、日本環境設計と、IKEUCHI ORGANIC本社の見学です。

「いい会社訪問® 」日本環境設計&IKEUCHI ORGANIC in 愛媛 | 鎌倉投信

-------

2015年11月2日(月)

09:30 松山空港 集合

11:00 日本環境設計 今治第一工場訪問

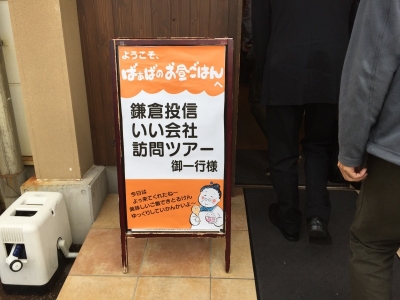

13:30 「ばぁばのお昼ごはん」(クックチャム)にて昼食

15:30 IKEUCHI ORGANIC 本社工場訪問

18:00 松山空港にて解散

-------

連休の谷間とはいえ平日にどれだけ集まるかと思いきや、40人近い受益者さんが参加しました。

日本環境設計 今治第一工場

日本環境設計は、衣料品やプラスチック製品、携帯電話などのリサイクルを手掛けます。非上場会社ですが、鎌倉投信は社債を保有しています。

綿製品からバイオエタノールを作る技術と、「FUKU-FUKUプロジェクト」など消費者や流通をまきこんだ回収ネットワークで事業拡大中です。画期的な技術とビジネスモデルでメディアにもよく登場しています。

今治には2ヶ所のリサイクル拠点があり、そのうち第一工場は、古着などの綿製品をリサイクルしてバイオエタノールを作っています。

先日の、バック・トゥ・ザ・フューチャーとコラボしたお台場のデロリアン走行イベントで燃料になったのも、この今治第一工場で作られたエタノールでした。

【関連記事】

「FUKU-FUKU×BTTF GO!デロリアン走行プロジェクト」に行ってきた

実は、日本環境設計は自前の工場を持っているわけではなく、大和染工さんという今治の繊維加工会社の工場スペースにプラントを設けて運営しています。

繊維製品のリサイクルと、染色の工程に共通点が多いことと、スタートアップ段階では自前で一から設備投資せず効率的に事業を行うためです。

綿製品のエタノール化工程はとてもシンプルです。

1.綿繊維(セルロース)を酵素で「糖化」

2.糖を発酵させてバイオエタノールに

(参考)繊維リサイクル技術 コットン(綿繊維)をバイオエタノールに。

大きな寸胴のような「糖化槽」「発酵槽」の中で、化学変化が進みます。糖化が約72時間、発酵が約1日間で完了します。

私たち参加者も、FUKU-FUKUプロジェクトで回収された古着を、糖化槽に投入させてもらいました。貴重な体験ありがとうございます!

(糖化槽。)

イメージでは、500kgの繊維に、10倍(5トン)の水を混ぜ、350リットルのバイオエタノールが作れます。技術としてはかなり効率的だそうです。

日本環境設計の技術が革新的なのは、従来と異なり「分別しなくてよい」ことです。

衣料品の場合、エタノールの原料となる綿以外に、化繊(ポリエステル等)など別の素材も混じっていますが、漕に古着を投げ込めば、酵素が綿のみに反応して分解、糖化してくれます。

例えば下の写真が、糖化後のジーンズです。

綿以外の部分(ポケットの裏地や金具など)が残り、綿の部分はきれいに分解(糖化)され溶けているのが分かります。今まで必要だった前処理が不要になりました。

(発酵槽。)

こうして作られたバイオエタノールは、大和染工さんのボイラー燃料として利用されています。

実は、大和染工さんは、午後に訪問したIKEUCHI ORGANICが、タオルの素材として使っている綿糸のオゾン漂白などを行っている加工委託先企業だそうです。

IKEUCHIのタオル向けの工程に直接リサイクル燃料が使われているかは分かりませんが、古着がエネルギーになり、そのエネルギーで作られた製品を私たちがまた利用し・・・という「循環社会」をリアルに感じられました。

(大和染工さんの事務所で見た糸がキレイでした。)

※バイオエタノールによるデロリアンプロジェクトが、エコプロダクツ2015にも出展されます。

FUKU-FUKU×BTTF GO!デロリアン走行プロジェクト in エコプロ|イベント&体験企画|日本最大級の環境展示会 エコプロダクツ2015

後半は、クック・チャムでのランチと、IKEUCHI ORGANIC本社工場の模様です。